Seguridad en Elevadores de Cangilones: Identifica, Previene y Protege

Según estudios técnicos, cerca del 50% de las explosiones en instalaciones de manejo de sólidos se originan en elevadores de cangilones.

Este artículo te ayudarás a:

- Identificar los riesgos específicos asociados a estos equipos.

- Prevenir la formación de atmósferas peligrosas y minimizar las posibilidades de ignición.

- Proteger tus instalaciones mediante soluciones certificadas, cumpliendo con la normativa ATEX y los estándares técnicos internacionales.

Los elevadores de cangilones son equipos esenciales en el transporte vertical de sólidos a granel en sectores como alimentación animal, agroalimentario, químico o azucarero, entre otros. Su diseño cerrado, la acumulación de polvo fino y los múltiples elementos mecánicos en movimiento favorecen la formación de atmósferas explosivas y la aparición de fuentes de ignición, convirtiendo al elevador en un punto crítico desde el punto de vista de la seguridad industrial.

¿Por qué los elevadores de cangilones son un foco crítico de riesgo de explosión?

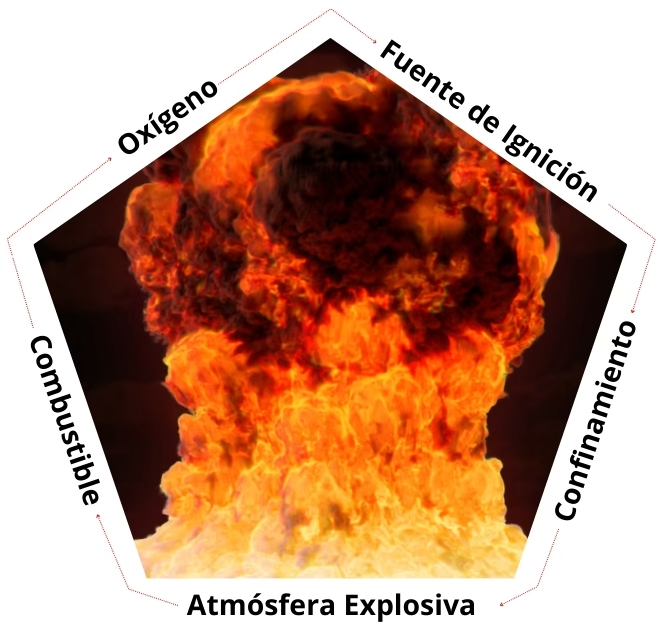

La coincidencia de tres factores clave convierte a estos equipos en uno de los puntos más vulnerables frente a explosiones por polvo:

- Presencia de polvo combustible: Materiales finos y secos transportados por el elevador, como piensos, almidones o productos químicos, tienen un elevado potencial explosivo. Basta una acumulación mínima de polvo para crear una mezcla peligrosa con el aire

- Formación de atmósferas explosivas: La acumulación de polvo o la presencia de polvo en suspensión combinada con turbulencias internas y falta de sistemas de aspiración eficaces, puede dar lugar a atmósferas explosivas en el interior del equipo.

- Fuentes de ignición internas: El funcionamiento mecánico del equipo puede generar calor, fricción y chispas. Si no se eliminan o controlan estas fuentes, el riesgo de ignición aumenta considerablemente. Un mal mantenimiento intensifica estos riesgos.

Entre los puntos críticos más frecuentes en los que pueden aparecer fuentes de ignición se incluyen:

- Rozamiento o desalineación de banda, generando calor y partículas incandescentes.

- Sobrecalentamiento de rodamientos, por desgaste o falta de mantenimientos.

- Atascos, cuerpos extraños o deslizamiento de la banda sobre poleas.

- Rotura de cinta con cangilones metálicos, capaces de generar chispas.

- Descargas electrostáticas, entre componentes no adecuadamente conectados a tierra.

La combinación de estas fuentes de ignición con una atmósfera explosiva puede desencadenar una explosión en el interior del elevador, con riesgo de propagación a otros equipos conectados.

Medidas de Prevención y Protección Contra Explosiones

Una vez identificadas las causas que convierten al elevador de cangilones en un foco crítico de riesgo, es imprescindible actuar sobre los elementos que conforman ese riesgo: el polvo combustible, la atmósfera explosiva y las fuentes de ignición. Cuando no es posible garantizar la ausencia simultánea de estos tres factores, las instalaciones deben incorporar medidas que permitan anticiparse, controlar y mitigar cualquier posible escenario de explosión.

Medidas de Prevención

La prevención es la primera línea de defensa frente al riesgo de explosión por polvo en elevadores de cangilones. Actuar sobre los factores que favorecen la formación de atmósferas explosivas y/o sobre las posibles fuentes de ignición permitiendo reducir significativamente la probabilidad de una deflagración durante el funcionamiento del equipo.

Las medidas más habituales para la prevención de la atmósfera explosiva:

- Sistemas de captación de polvo en el pie y la cabeza del equipo.

- Limpieza periódica del equipo.

Entre las medidas para actuar sobre las posibles fuentes de ignición:

- Correcta puesta a tierra y equipotencialidad, empleo de banda de material antiestático cuando la Energía Mínima de Inflamación del producto sea baja (EMI < 10 mJ).

- Instalación de imanes o rejillas para prevenir la entrada de cuerpos extraños.

- Monitoreo de fuentes de ignición: temperatura en rodamientos, desalineación de banda, velocidad, atascos.

Además, un programa riguroso de mantenimiento preventivo combinado con una estrategia de limpieza industrial continua es fundamental para mantener el riesgo bajo control. Estas prácticas evitan el deterioro de componentes clave y aseguran el correcto funcionamiento de todos los sistemas de prevención.

Medidas de Protección

Cuando el riesgo no puede eliminarse por completo, se aplican medidas de protección. Estas soluciones están diseñadas para limitar los efectos destructivos de una explosión, evitando su propagación y reduciendo daños materiales y personales.

Entre las medidas de protección más habituales en elevadores de cangilones, se incluyen:

- Venteo de explosión: Instalación de paneles que liberan presión y llamas hacia zonas seguras.

- Venteo sin llama: Confina las llamas en una envolvente de malla, permitiendo el escape de gases de combustión sin emitir llama.

- Supresión de explosión: Uso de agentes extintores que suprimen la explosión en su fase inicial, evitando el aumento de presión.

- Aislamiento de explosión: válvulas antirretornos, válvulas rotativas, tornillos sinfín o barreras químicas que evitan la propagación a los equipos adyacentes.

La elección de medidas de protección debe basarse en un análisis técnico riguroso, adaptado a las condiciones operativas específicas de cada elevador. Las normativas aplicables recomiendan el uso combinado de sistemas de protección y aislamiento, seleccionados en función del tipo de producto, el diseño del equipo y su ubicación dentro de la planta.

Una de las soluciones más extendidas es el sistema de venteo de explosión, mediante paneles o puertas instalados en zonas estratégicas (habitualmente la cabeza y el pie del elevador). Estos dispositivos permiten liberar, de forma controlada, la presión y la llama generadas durante una deflagración, evitando daños estructurales. No obstante, cuando el elevador está ubicado en interiores, el uso de venteo convencional puede representar un nuevo riesgo, ya que la descarga de la explosión hacia un espacio confinado puede generar consecuencias severas.

En estos casos, es preferible utilizar sistemas de venteos sin llama, que integran una malla metálica para enfriar y contener la llama, permitiendo su instalación segura en interiores sin propagar fuego al entorno.

Cuando se requiere una protección superior, o el diseño del sistema no permite el venteo, la opción más eficaz es la supresión de explosiones. Estos sistemas detectan la deflagración en milisegundos y activan botellas presurizadas con agente extintor (como bicarbonato sódico), sofocando la explosión antes de que se desarrolle por completo.

La supresión, además, puede desempeñar un papel crítico como aislamiento cuando se instala en los conductos de entrada o salida del elevador. De este modo, actúa como barrera química que impide la propagación de la llama hacia otros equipos interconectados, como silos o ciclones. Este punto es especialmente sensible en las patas del elevador, donde una onda de presión podría amplificarse y generar daños severos.

Combinaciones más habituales según la tipología del proceso:

- Venteo + aislamiento mecánico o químico, en equipos ubicados en exteriores.

- Supresión + aislamiento químico, cuando el elevador se encuentra en interiores o manipula productos con bajo valor de EMI.

- Venteo sin llama + barreras químicas, en procesos críticos donde no se admite la emisión de llama ni partículas incandescentes.

Normativas y Certificaciones Aplicadas

- Directiva ATEX 2014/34/UE

- UNE-CEN/TR 16829:2016

- NFPA 61, 68 y 69

- UNE-EN ISO 80079-36:2017

Caso Real: Instalación de Equipos de Protección en Elevadores de Cangilones

En el marco del proyecto de adecuación de seguridad en la instalación de industria alimentaria dedicada a la fabricación de azúcar, se llevó a cabo la protección integral de dos elevadores de cangilones interiores encargados del transporte vertical de azúcar crudo. Ambos elevadores, de doble caña, presentaban riesgo significativo por acumulación de polvo y ausencia de sistemas activos de protección contra explosiones.

Diagnóstico Inicial

Tras una evaluación de riesgos (ATEX), se identificó la necesidad de implementar sistemas avanzados de protección contra explosiones con el objetivo de reducir riesgos mecánicos y de explosión debido a la naturaleza combustible del polvo de azúcar y a la presencia de condiciones favorables para una posible ignición (fuentes de calor por fricción, acumulación de polvo, movimiento mecánico continuo).

Durante la evaluación técnica se identificaron los siguientes riesgos:

- Clasificación de Zona 20 interior, con procedimientos de limpieza implantados, aspiración localizada y correcta puesta a tierra.

- Elevado riesgo de explosión por acumulación de polvo en el interior del elevador.

- Falta de monitoreo de temperatura en rodamientos y zonas críticas.

- Partes móviles expuestas sin protecciones adecuadas.

- Ausencia de sistemas de supresión y aislamiento de explosiones.

Según la Directiva 1999/92/CE, cuando las medidas preventivas no son suficientes para eliminar el riesgo, es obligatorio incorporar sistemas de protección específicos.

Soluciones implantadas

Se optó por una estrategia combinada de supresión y aislamiento químico, diseñada para actuar en milisegundos ante la aparición de una explosión incipiente y evitar su propagación dentro del sistema.

- Protecciones mecánicas adicionales:

- Cubiertas metálicas abatibles y cierres perimetrales con enclavamiento de seguridad.

- Inhibición automática del funcionamiento si las protecciones están abiertas.

- Monitoreo y control continuo:

- Sondas de temperatura en rodamientos (con alarma a 75 °C).

- Sensores de desalineación y velocidad de banda.

- Integración completa en el sistema SCADA de planta.

- Sistema de supresión de explosiones:

- Botellas de supresión e aislamiento de 6 kg distribuidas en cabeza y pie del elevador.

- Detectores de presión y ópticos certificados para uso en Zona 20.

- Controlador de línea centralizado.

- Sistema de aislamiento complementario:

- Botellas de supresión e aislamiento de 6 kg distribuidas en cañas del elevador.

- Barreras químicas en conductos de aspiración, descarga y carga.

Resultados

Tras la implementación del sistema, se obtuvieron mejoras tangibles en seguridad y operación:

- Eliminación de riesgos de atrapamiento y exposición a elementos móviles.

- Reducción >80% de acumulación de polvo en zonas críticas del elevador.

- Alta trazabilidad de fallos gracias al monitoreo en tiempo real.

- Alta velocidad de reacción ante eventos críticos (detección + supresión < 20 ms).

- Eliminación del riesgo de propagación hacia silos y áreas logísticas.

- Cumplimiento verificado de normativa ATEX.

- Inicio de plan de mantenimiento predictivo basado en datos operativos reales